Superköp för högkvalitativ gruvdrift Grizzly Feeder Vibrerande

Under de senaste åren har vårt företag absorberat och anammat avancerad teknologi både hemma och utomlands. Samtidigt har vårt företag ett team av experter som är dedikerade till utveckling av Super Purchasing för högkvalitativa vibrerande Grizzly Feeder-maskiner för gruvdrift. Om du är intresserad av någon av våra produkter och lösningar är du välkommen att kontakta oss för ytterligare information. Vi hoppas kunna samarbeta med fler goda vänner från hela världen.

Under de senaste åren har vårt företag absorberat och anammat avancerad teknologi både hemma och utomlands. Samtidigt har vårt företag ett team av experter som är dedikerade till utvecklingen avChina Grizzly Feeder Vibrerande och Automatisk VibratorVi har ett engagerat och aggressivt säljteam och många filialer som tillgodoser våra kunders behov. Vi söker långsiktiga affärspartnerskap och försäkrar våra leverantörer om att de definitivt kommer att gynnas på både kort och lång sikt.

Introduktion

Surface Feeder är utvecklad för att möta användarens behov av mobil materialmottagning och läckageskydd. Utrustningen kan nå en kapacitet på upp till 1500 t/h, max bandbredd 2400 mm, max bandlängd 50 m. Beroende på olika material är den maximala uppåtgående lutningen 23°.

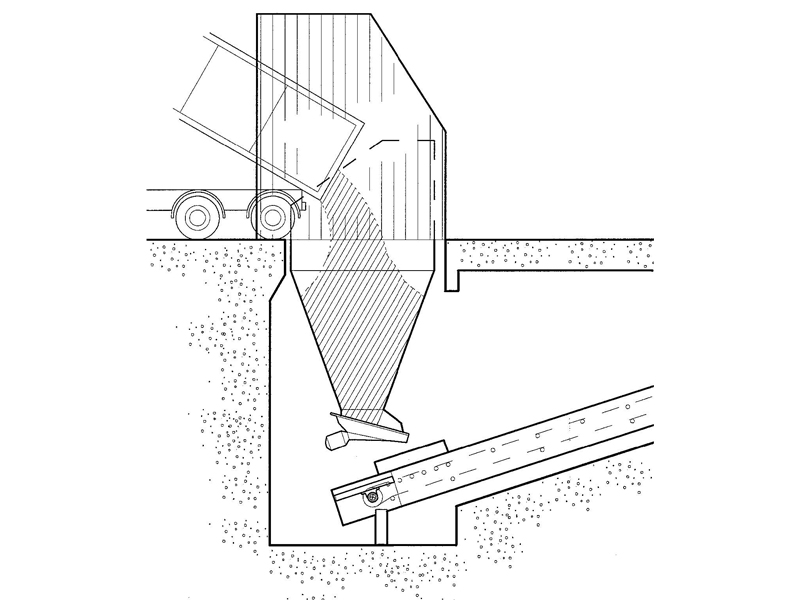

I det traditionella lossningsläget lossas dumpern till matningsanordningen genom den underjordiska tratten, överförs sedan till det underjordiska bandet och transporteras sedan till bearbetningsområdet. Jämfört med den traditionella lossningsmetoden har den egenskaperna att den inte har någon grop, ingen underjordisk tratt, inga höga byggkostnader, flexibel monteringsplats, integrerad helmaskin och så vidare.

Ur funktionell synvinkel kan utrustningen delas in i en parallell matningssektion och en uppåtmatningssektion (beroende på den faktiska situationen kan den uppåtmatande matningssektionen även anordnas parallellt).

Strukturera

Utrustningen består av drivanordning, spindelanordning, spännaxelanordning, kedjeplatta (inklusive kedjeplatta och tejp), kedja, ram, baffelplatta (tätad hytt), läckagesäker anordning etc.

Oberoende matare är vanligtvis utrustade med direkt motordrift för att samverka med parallella eller ortogonala axelreducerare installerade på huvudets förlängda axel. I speciella tillämpningar kan tandedreducerare eller hydrauliska drivningar användas.

Drift

Materialtiltning från dumptrucken till den specifika plåtmataren är uppdelad i tre steg.

1. Först lutas materialet från tippbilen till plåtmataren som går framåt till bandtransportören. Med bandtransportörens drift lutas materialet helt ned från tippflaket.

2. Efter att materialen är helt lutade, lämnar dumptrucken, materialen överförs till det nedströms nedströms transportsystemet och inloppet är tomt.

3. Efter att den första dumpraren har kört av, är den andra på plats. Under denna period har plattmataren transporterat materialen till nedströms, och inloppet kan ta emot de nya materialen.

4. Sådan operation, cykla och upprepa.

Produktkategorier

-

Telefon

-

E-post

-

WhatsApp

-

Bästa